Verzia pre tlač

Verzia pre tlač

Dizajn dosiek plošných spojov – Základné pravidlá návrhu DPS (1. časť)

Ako správne dizajnovať DPS, aby Vaše dosky bolo možné vyrobiť a osadiť za primerané náklady? Aké sú najdôležitejšie zásady pri návrhu DPS, technológia výroby DPS? Prinášame Vám seriál článkov o návrhu dosiek plošných spojov.

Neoddeliteľnou súčasťou všetkých elektronických zariadení sú dosky plošných spojov. Ich základné funkciou je vytvoriť vodivé prepojenie medzi vývodmi jednotlivých súčiastok. Prvýkrát sa objavili koncom 60. rokov, kedy boli vypracované aj prvé pravidlá pre ich dizajn a výrobu – tzv. IPC štandardy. Pre dosky plošných spojov platí štandard IPC-2221 "Generic Standards on Printed Design".

Ako teda navrhnúť dosku plošných spojov efektívne?

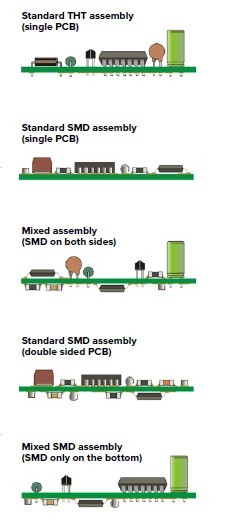

V elektrotechnickej praxi sú používané 3 typy súčiastok, ktoré je možné spájkovať určitým spôsobom spájkovania a to:

- vývodové súčiastky "Through Hole" – TH (axiálne, radiálne), ktoré sa spájkujú ručne alebo pomocou vlny,

- vývodové súčiastky pre povrchovú montáž – "Surface Mount Devices" – SMD, ktoré sa spájkujú v reflow peci alebo pomocou spájkovacej vlny,

- bezvývodové súčiastky pre povrchovú montáž – "Surface Mount Devices" – SMD, ktoré sa spájkujú v reflow peci.

Pomocou týchto troch typov súčiastok je možné vytvoriť elektronické zariadenie, v ktorom sú tieto súčiastky umiestnené na nosiči, čiže doske plošných spojov. Súčiastky môžu byť na DPS osadené buď na jednej strane (SMD, TH alebo kombinácia oboch typov) alebo na oboch stranách (TH len na hornej strane a SMD podľa potreby). Pri návrhu DPS je potrebné vziať do úvahy, aké bude umiestnenie súčiastok na doske a aká technológia spájkovania bude použitá, nakoľko iné pravidlá platia pri spájkovaní pomocou spájkovacej vlny a iné pri spájkovaní v reflow peci.

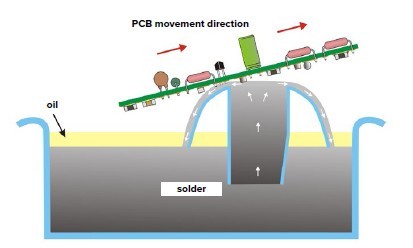

1. Spájkovanie spájkovacou vlnou

Keď chceme spájkovať súčiastky zo spodnej strany dosky spájkovacou vlnou, musíme zabezpečiť, aby súčiastka počas procesu spájkovania neodpadla. SMD súčiastky na hornej strane sa osadia do spájkovacej pasty, ktorá sa pretaví v reflow peci. SMD súčiastky na spodnej strane sa osadia do lepidla a potom sa osadia TH súčiastky do otvorov v DPS. SMD súčiastky v lepidle a vývody TH súčiastok sa spájkujú pomocou spájkovacej vlny.

Pri osadzovaní vývodových súčiastok na jednu stranu dosky je to jednoduchý proces, keďže sa do vlny ponoria len vývody a dôjde k vytvoreniu vodivého spoja. Zaujímavé je to v prípade povrchovej montáže, kedy sa do vlny ponorí celá súčiastka na doske, a preto musí odolať teplote vlny, ktorá môže dosahovať až 260°C. Na strane dosky, ktorá sa bude spájkovať spájkovacou vlnou, by sa mali umiestňovať len také SMD súčiastky, ktoré výrobca odporúča spájkovať spájkovacou vlnou a vyhovujú podmienke teplotnej odolnosti minimálne 260 °C po dobu 10 sekúnd. Napríklad keramické rezistory keramické, MELF, MINIMELF, monolitické kondenzátory, súčiastky v puzdrach SOT, SOD, SOP s minimálnym rozstupom vývodov 0,65 mm, aby nedošlo ku skratu integrovaných obvodov, nakoľko vlna obmýva všetky vývody súčasne a môže dôjsť k vytvoreniu tzv. mostíkov, alebo premenné rezistory a kondenzátory, pokiaľ sú upravené tak, aby pri spájkovaní nevnikla spájka do ich dutín.

Dole musíme dať súčiastky, ktoré sú odolné teplote vlny a majú potrebný rozstup na vývodoch. Vzhľadom na smer spájkovania je potrebné brať do úvahy medzery medzi jednotlivými súčiastkami SMD, ich orientáciu voči spájkovacej vlne ako aj výšku jednotlivých SMD komponentov. Súčiastky musia s vlnou zvierať pravý uhol, aby obmývanie vývodov súčiastok bolo rovnomerné. Túto požiadavku je možné splniť, ak používame súčiastky s vývodmi len na dvoch protiľahlých stranách puzdra (SO, SOP, SOIC…). V prípade, ak máme integrované obvody, ktoré majú vývody na 4 stranách, umiestnime ich na hornej časti dosky a použije sa pretavenie v reflow peci. Ešte sa odporúča za integrovanými obvodmi urobiť tzv. zberné plôšky (robber pads), ktoré stiahnu prebytočnú spájku z poslednej dvojice vývodov a predíde sa tak skratu, avšak zmenšíme tým priestor pre vodivé prepojenia.

2. Spájkovanie pretavením spájkovacej pasty

To je spôsob, ktorý sa dnes používa najčastejšie. V tomto prípade sa vodivé prepojenie vytvára umiestnením súčiastky do spájkovacej pasty. Tá sa nanáša už pred osadzovaním súčiastky. Spoj sa tak vytvorí pod súčiastkou. Výhodou tohto typu spájkovania je, že nie je dôležitý smer natočenia súčiastky, môžeme ich umiestniť bližšie k sebe a nemusíme brať do úvahy ani ich výšku.

Spájkovanie pretavením môže na niektorých SMD súčiastkach spôsobiť neželaný efekt tzv. Tombstoning. Vplyvom nerovnováhy síl, ktoré pôsobia na súčiastku na oboch jej koncoch počas pretavenia spájkovacej pasty, sa súčiastka postaví ako „náhrobný kameň“. (hlavne u dvoj vývodových súčiastok – odporov, kondenzátorov, diód,…). Tento efekt je spôsobený nerovnomerným rozložením teploty na doske počas pretavenia spájkovacej pasty. Dá sa to eliminovať správnym nanesením spájkovacou pasty pomocou kovových šablón.

Základné pravidlá návrhu dosky plošných spojov z hľadiska technológie výroby

V prvom rade je potrebné vedieť, kto bude dosku vyrábať. Základné informácie, ktoré by sme mali vedieť sú:

V prvom rade je potrebné vedieť, kto bude dosku vyrábať. Základné informácie, ktoré by sme mali vedieť sú:

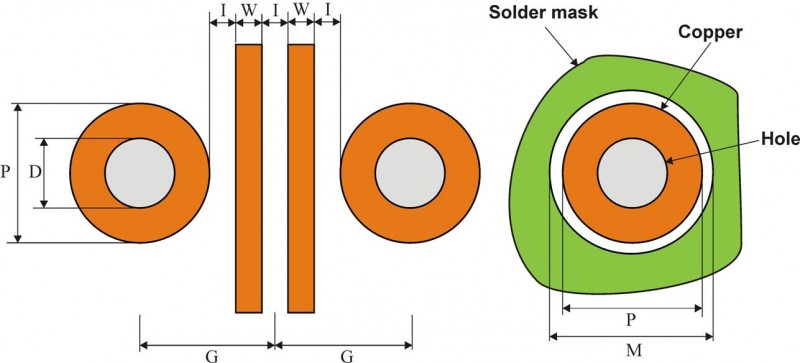

- Minimálna šírka vodivej čiary – W,

- Minimálna šírka izolačnej medzery – I,

- Minimálny priemer prekoveného otvoru – D.

Tieto parametre nám určujú hustotu dosky, ktorú môžem vyrobiť – tzv. trieda presnosti. V súčasnosti sa za nutný štandard používa trieda presnosti 6 a vyššie. Tieto informácie je potom potrebné aplikovať do svojho návrhového systému, kde sa nastavia pravidlá daného návrhu. Systém potom štandardne neumožní urobiť čiaru, ktorá nebude v súlade s týmito kritériami.

Videá

V ďalšom článku Vám povieme ako rozmiestniť súčiastky na doske, aby sme eliminovali možné rušenie. Už čoskoro…

- Spoľahlivé a dostupné Mifare moduly - 6. mája 2019

- Využite výhody hotového modulu so senzorom SHT30 - 24. apríla 2019

- Akej krabičke zveríte svoj projekt? - 9. apríla 2019

Pridaj komentár

Prepáčte, ale pred zanechaním komentára sa musíte prihlásiť.